This website uses cookies to ensure you get the best experience on our website. Read our Privacy Policy for more info.

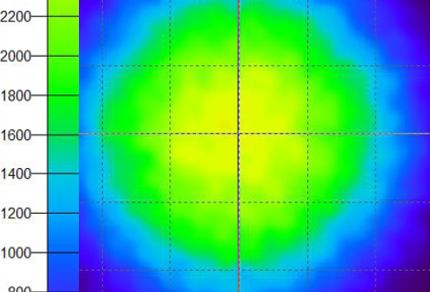

Med vår produktionsanläggning i Cixi, Kina har vi de senaste åren byggt upp en verksamhet för kvalitetssäkring och montage för UV-led. Det innefattar testutrustning som kan mäta ljusintensitet och våglängd på varje enskild modul. För att effektivisera skapar vi även kundanpassade riggar i vår Albrecht sfär där mätningar med spektroradiometer och energimätningar säkerställer att ingående komponenter uppfyller specifikationen, såväl som att sluttesta de färdiga montagen.

För Check Point Group var det en naturlig utveckling att skapa kompletta montage för industriellt bruk. Från att ha fokuserat på de elektriska och optoelektriska egenskaperna från början föll det sig naturligt att även lägga till kylflänsar och fläktlösningar. Idag producerar vi enheter som har komplett montage med aktiv kylning och temperaturavkänning.

Läs mer nedan om ODM och användbarheten

av UV-Led inom fler branscher

– Paradigmskifte för UV-Led i produktion

Den industriella utvecklingen för användandet av UV-led ökar kraftigt och så gott som samtliga UV-moduler i höga volymer produceras idag i Kina. Det finns två olika typer av format för paketering som vi hanterar och det ena är COB, Chip on Board och det andra är ytmonterade komponenter, SMD. Från start i projekten så utgår vi från en lösning där vi väljer ett chip från exempelvis LG, Seoul Viosys, Epistar eller liknande tillverkare som har en tillförlitlig produktion, god dokumentation samt hög volym med moderna produkter i produktionen. Redan i det här läget passar vi på att skapa en lösning där vi ser att vi enkelt kan gruppera om, bygga ut modulen både fysiskt, men även så att arbetsområdet för chipet optimeras med hänsyn till kylning och effektivitet.

När vi börjar närma oss en lösning som uppfyller kravbilden för applikationen så börjar vi fokusera på hur vi kan säkerställa produktionen i volym och låser in lösningen ytterligare genom att välja vilka BIN som skall användas för exakt den produkten som utvecklas. På så sätt säkerställer vi att den slutgiltiga lösningen som vi får när vi låser ritningarna har samma specifikation i produktion som utfallsproverna. Detta är även något som vi testar i vårt kvalitetskontrollcenter både med elektriska och optoelektriska parametrar för att säkerställa produktion.

Att hitta en bra lösning kan vara en fråga om kombination av kunskap om applikationen och moderna lösningar för UV-led. På Check Point Group har vi möjlighet att hjälpa kunden med simuleringar, vilket ofta ger en bra bild över hur den slutgiltiga lösningen kommer att fungera.

När vi, i samråd med kunden väljer en lösning, så är det många olika aspekter som vi tar hänsyn till vid rekommendation för vilken teknik som bör användas. Det grundar sig i att vi på Check Point Group har ett stort antal kombinationer av tekniska lösningar att välja. Vi arbetar inte på ett traditionellt sätt med en leverantör som har en produktportfölj, utan väljer samtliga komponenter för att optimera totallösningen. För Er som kund så innebär det att vi har fokuserat på den bästa totallösningen och eliminerat allt som inte tillför värde i lösningen.

När Check Point Group utvecklar lösningar tillsammans med våra kunder så handlar det mycket om vart man skall dra gränssnittet för vad vi skall producera och vad kund själv väljer att montera. För UV-led så ser vi ofta att den gränsdragningen flyttas fram så att vi gör mer kompletta montage idag. Fördelen för kunden är ofta att vi kan kvalitetssäkra hela systemet på plats direkt i produktionen. På så sätt vet vi att hela systemet, monterat och klart, har den funktionalitet och prestanda som Ni som kund eftersöker.

Det innebär att vi inför varje utvecklingsprojekt väljer vilken tillverkningsenhet som lämpar sig bäst för det aktuella projektet. Det valet gör vi baserat på vilken volym som produkten planeras för, samt den optimala tekniska lösningen. Det finns många steg att ta hänsyn till när det gäller valet av lösning och en viktig del är att säkerställa att de chip som används och den tekniska totallösningen är framtidssäkrad så att man, beroende på utveckling, kan öka effektivitet, ändra våglängder och följa med i utvecklingen hela produktens livscykel.

Våra kunder har en stor samlad kunskap om sina produkter och förståelse för marknadsbehovet när det skall utvecklas en ny, eller vidareutvecklas en produkt. Ofta har de en bild över hur marknaden kommer att reagera på den nya produkten. Produktportföljen för våra kunder med applikationer för UV-led följer ofta ett mönster där man börjar med att prova en lösning med relativt låg effekt och återkopplingen från marknaden är positiv. Den återkoppling som normalt kommer därefter är att man behöver mer effekt och högre intensitet. Det är självklart matt man vill dra nytta av snabbare torkning/härdning för att maximera fördelarna med den nya tekniken och ökade effektiviteten.

Det är där som Check Point Group, med vår erfarenhet kommer in i bilden för att redan från början i utvecklingen kan hjälpa till med att den lösningen som man utvecklar är skalbar och så kostnadseffektiv som möjligt där allt som inte tillför värde i form av mellanhänder och överflödig hantering har skalats bort. Att välja modulsystem för applikationer inom UV-led är något som vi rekommenderar. Det gör att vi kan ta fram en lösning som man sedan, i princip obegränsat, kan bygga ut till högre effekter för att nå nya marknader, högre produktionshastigheter, ökad effektivitet och få nytta av volymproduktion som reducerar kostnaden.

Vi på Check Point Group bygger delmontage och kompletta enheter till våra kunder. Under åren har vi byggt upp ett stort nätverk av tillverkningsenheter i vår närhet till vår produktion. För att kunna få ett så kostnadseffektivt gränssnitt som möjligt för kunden så erbjuder vi därför kompletta montage, eller delmontage beroende på vad som passar bäst för kunden. Det innebär att vi delar upp applikationen i olika komponenter och tillverkar varje komponent på den tillverkningsenhet som är optimal för just den produktionen och produktionsvolymen. Nästa steg är att sedan kvalitetssäkra komponenter och montera i vår anläggning i direkt anslutning till kvalitetskontrollcentret.

Montage av UV-moduler för utveckling och produktion görs direkt i anslutning till vårt kvalitetskontrollcenter. Där testar vi de elektriska och optoelektriska egenskaperna av både komponenter och färdiga montage.

För UV-led så handlar det mer om att kunna optimera effektbehovet på en liten yta för att inbyggnation skall bli så kompakt och kostnadseffektiv som möjligt. För denna typ av lösning så kan man, effektmässigt, ha en lösning som är stor som en tumnagel med en effekt på ca 300W. Det gör att behovet av effektiv och driftsäker kylning har högt fokus.

För processindustrin är det viktigt med höga hastigheter, eller stora flöden och då är det hög sannolikhet att vi kombinerar UV-moduler med vattenkylning. Här kan vi hjälpa kunden att ta fram kompletta system som enkelt integreras i maskiner som undermontage. Vattenkylning har stora fördelar för höga effekter och det finns många standardiserade lösningar på marknaden för olika typer av vattenkylning inom industriella applikationer.

Check Point Group testar effekten vid olika kylförhållanden för att säkerställa optimal funktion. Det gör vi med UV-effektmätare i testriggar i vårt kvalitetskontrollcenter. Fläktens flöde samt effekten på UV-modulerna övervakas och loggas för att senare analyseras.

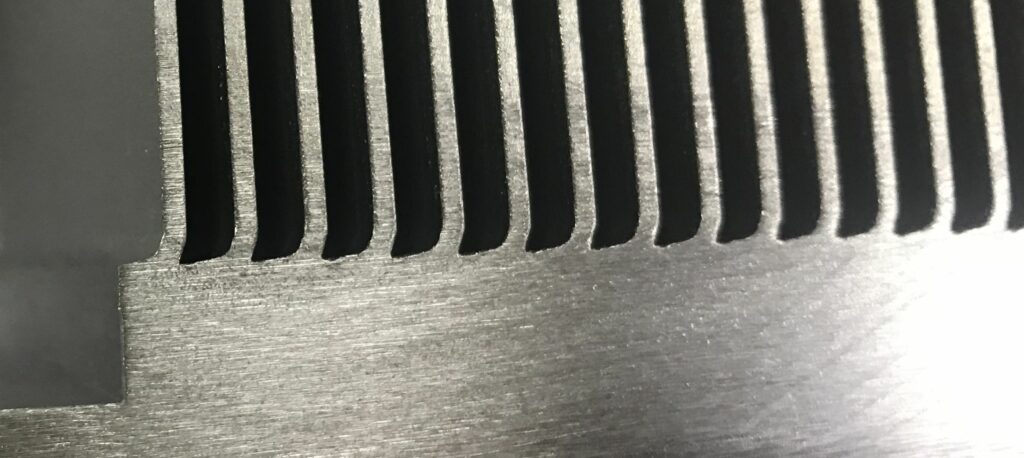

Lyftkylning, eller vattenkylning. Koppar, aluminium eller kombinationer. Produktionsmetoder som gjutet, extruderat eller skiving. Skiving, som bilden visar, använder vi när det finns ett behov av låg vikt för mobila applikationer. Varje projekt har sin optimala lösning.

För att härda en färg inom exempelvis lackering av möbler, eller billackering så är det vanligtvis luftkylda system som vi utvecklas och där är mobilitet viktigare för att utrustningen enkelt skall kunna flyttas mellan olika positioner i produktionen eller verkstaden. För luftkylda system så finns det några tekniker för kylning, både passiv och aktiv som vi utgår ifrån. Det är vanligt med extruderade kylflänsar i aluminium som vi bearbetar och polerar kontaktytor mellan PCB och kylkroppen. För handhållna enheter är vikten på den kompletta enheten viktig och då finns det andra effektiva metoder för produktion av kylflänsen, exempelvis skiving. Skiving använder vi när kylflänsarna hamnar så tätt att man inte på ett bra sätt kan extrudera den form som krävs.

Vi börjar från grunden och då är hjärtat i lösningen produktionen av de minsta, men viktigaste detaljerna. Från wafer till chip som sedan monteras i COB eller SMD. Check Point Group kvalitetssäkrar komponenter i många steg innan de når vår produktion

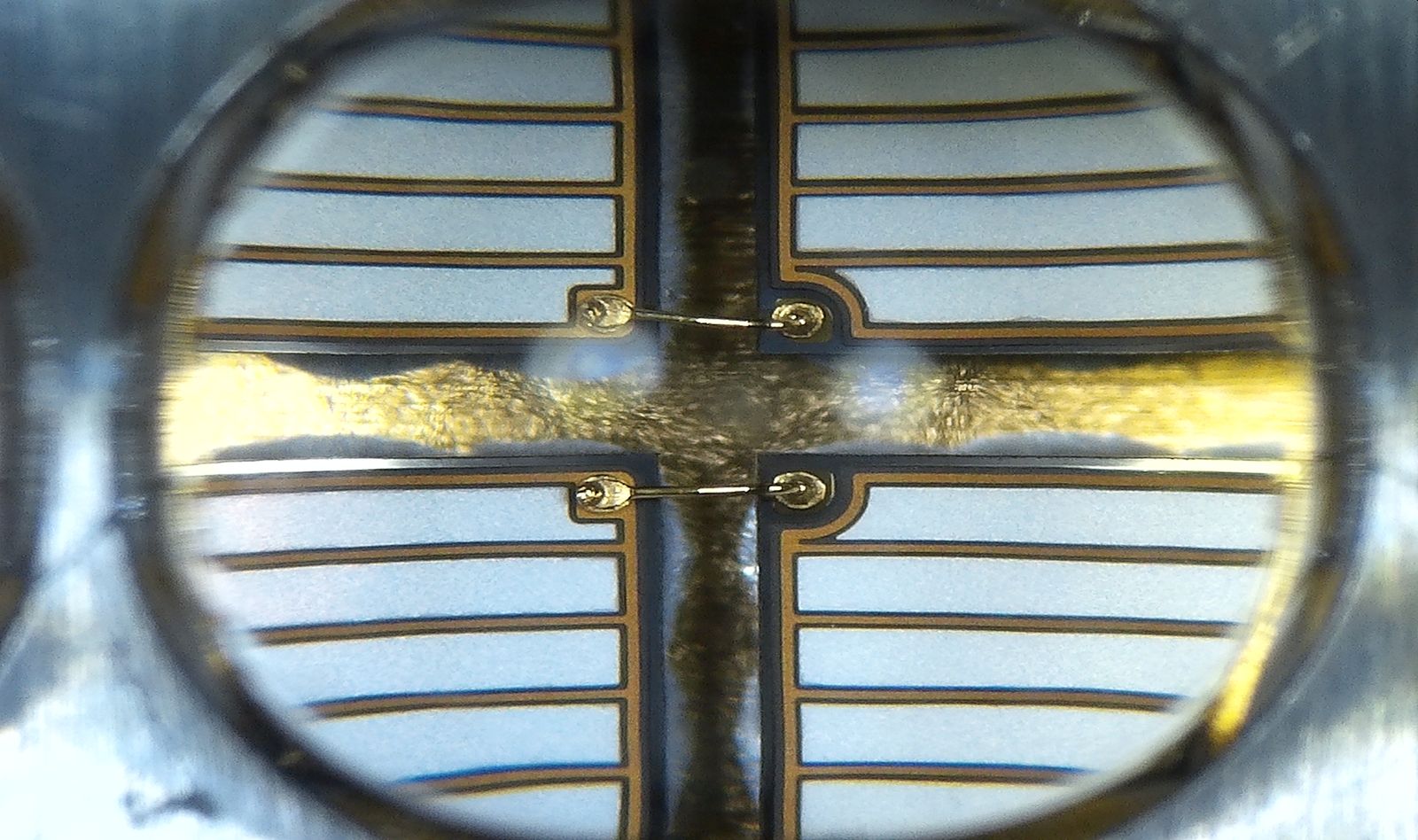

De UV-moduler som designas för denna typ av applikation ligger ofta monterade så att man använder COB, Chip-on-Board, och ett kopparsubstrat. Designen är så att om man lägger flera enheter intill varandra så får man en kontinuerlig rad av UV-moduler för bästa resultat i processen. För SMD så finns det 4-1 lösningar, med 4 chip i varje SMD, som har effekter upp emot 20W och de är så pass kraftfulla att de kan vara ett alternativ till COB.

Då det är höga effekter så är det även viktigt att använda rätt lins, både med tanke på att samla ljusbilden, men även så att linsen har en hög kvalitet, ofta borosilikat, eller kvartsglas. Linsen designas efter behovet för applikationen och då UV-led monteras i linje så är det även möjligt att använda en linjär lins som täcker hela UV-modulen och monteras dikt an på substratet istället för en lösning där varje COB har en egen lins. Kombinationen av avstånd och linsens utformning är två viktiga parametrar för rätt lösning.

Beroende på vad utrustningen skall användas för så väljer vi chip efter våglängd 200-400nm inom UV. Våglängden är beroende på vilken applikation som det gäller, som sterilisation med UVC, eller härdning av lim, lacker eller spackel med UVA och där hjälper vi våra kunder med olika lösningar. Det kan vara så att en specifik våglängd krävs för att applikationen skall fungera optimalt. Det är även viktigt att se till effekt och tid för att optimera lösningen. Vår senaste utmaning är UVC i 207-222nm. Det har visat sig att de kortare våglängderna har en viktig roll 2020.

Som exempel i UV-led 360-370nm får man en snabb härdning på en kemi inom lack, eller spackel, men bär ofta en högre kostnad än exempelvis UV-led 390-400nm. Härdning med UV och speciellt UV-Led är väldigt effektivt så är det normalt korta härdningstider. Effektiviteten i processen gör att man kan optimera både kylning och styrning för korttidsdrifter och även där reducera kostnaden. Den korta härdningstiden gör att det är viktigt att ta hänsyn till intermittensen för att optimera lösningen.

I hög upplösning går vi igenom varje detalj från att chipet är rätt placerat, till infästningar av bondwire och kontrollerar linsernas renhet och position.

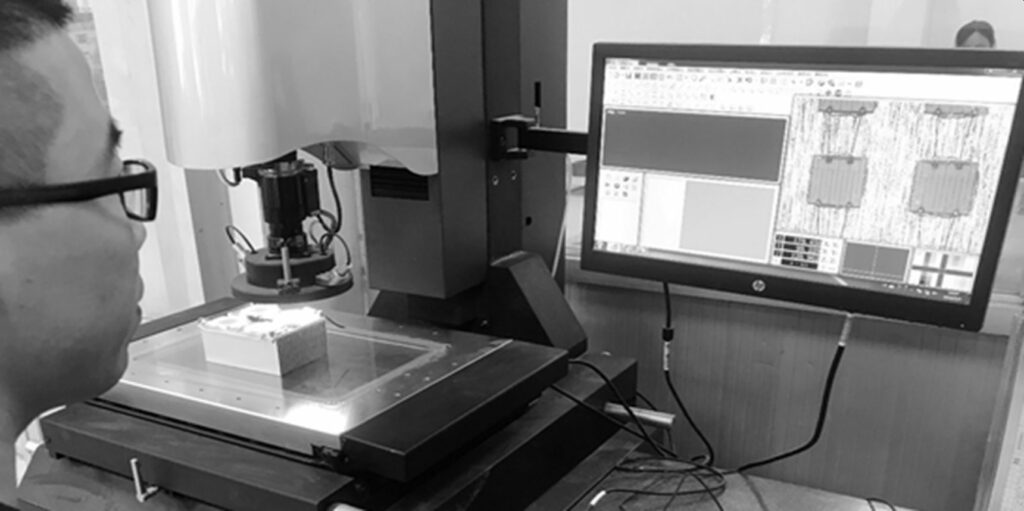

I vårt kvalitetskontrollcenter så använder vi visionsystem för att kunna säkerställa att produkten uppfyller kravbilden. Det hjälper oss både i utveckling och produktion.

Vid byggnation av UV-led är det många olika frågor att ta hänsyn till. Den teknik som UV-led ersätter är ofta infravärme, eller HID-lampor, eller att man helt enkelt har nya färger och spackel som kräver härdning med UV. HID-Lampor innehåller ofta ämnen som skall fasas ut på grund av sin miljöpåverkan och det kan vara en av huvudanledningarna. Att byta teknik till modern UV-Led ger många andra fördelar. Det gäller allt från att start och omstartstiden är momentan, till att våglängden optimeras för exakt den kemi som processen kräver för att resultatet skall bli perfekt och vara säker på rätt härdning.

De färger som skall härdas med UV-ljus kräver att färgen härdas korrekt och då är det viktigt att man har bra kontroll i processen. Traditionella lacker och spackel härdar via värme eller en kombination av tid och där har man normalt sett inte risken att den över tiden inte härdar korrekt. De spackel, färger och klarlacker som utvecklas för härdning med UV-ljus har normalt egenskaper som gör att om processen inte är korrekt, så kommer lacken inte att härdas och därför ställer processen med UV-härdning extra stora krav på utrustning och användaren.

Sterilisation eller desinfektion av en yta görs normalt med en lägre effekt över längre tid. Härdning av industriella produkter kräver ett högt genomflöde och kort produktionstid och kräver därför högre effekt.

Inom många industrier idag så väntar man på godkännanden att kunna använda UV-led för processen. Det gäller allt från arbetsmiljöfrågor vid desinfektion och sterilisation, till spackel, färg och klarlacker som härdas med hjälp av UV-ljus. Det sistnämnda är viktigt för att säkerställa att processen är sådan att kemin härdas till 100%. I de godkännandena så synas både maskinutrustningen och att handhavandet säkerställs. Amerikanska FDA ställer höga krav på både maskiner och användning för processen att godkännas inom applikationer för exempelvis livsmedels, eller läkemedelsindustrin. Att limning, eller härdning med hjälp av UV-ljus skapar möjligheten för snabbare processer och ökad produktionskapacitet råder det ingen tvekan om.

Vi för dialog med våra kunder för att komma fram till vilket gränssnitt som blir bäst för att leverera och generellt så är det så att mer kompletta undermontage som direkt kan installeras med snabbkontakter i maskinbyggarens utrustning är det mest kostnadseffektiva. Fördelen att välja ett mer komplett montage är att vi kvalitetssäkrar ingående detaljer och testar komponenterna först. Därefter montera dem i ett undermontage där vi gör funktions och prestandatest på en komplett enhet för att säkerställa att montaget uppfyller de högt ställda krav som vi har i projektet.

För UV-ledmoduler så handlar det om i produktionen att vi först kvalitetssäkrar UV-modulerna, sedan monterar UV-modulerna på en kylfläns. När montaget är klart kopplar vi in kablage både för strömförsörjning och sensorer, exempelvis NTC för temperaturövervakning. Därefter testar vi komplett enhet i spektroradiometer och mäter energieffektiviteten i montaget i vår spektroradiometer, med för projektet anpassade riggar för snabbt montage.

Vi kvalitetssäkrar idag 100% vid komplett montage och när undermontaget har godkänts så går det vidare till nästa steg i vår produktionslinje där andra komponenter monteras som exempelvis packningar, externa linser, packningar och plåtdetaljer för infästningar. Samtliga av dessa detaljer som monteras har först genomgått vårt kvalitetskontrollcenter innan montage. Det slutgiltiga montaget inspekteras och godkänns för leverans enligt våra interna processer och kundens önskemål om kvalitetssäkring.

För kompletta produkter så skapar vi montage och logistiklösningar som har kundens egen förpackning, väska, instruktionsmanualer och klara att leverera direkt till kundens kund via logistikfunktion.

Check Point Group hjälper våra kunder med rätt lösningar för rätt kemi så att Ni kan känna trygghet i att Ni både får en bra industriellt optimerad funktion samt en kostnadseffektiv lösning.

Check Point Group

Check Point China AB

Lerbacksgatan 8

SE-571 38 Nässjö, Sweden

Tel: +46 380 15188

E-mail: info@checkpointgroup.se

Cixi Anderui Manufacturing Co. Ltd.

Cixi Anderui Imp. & Exp. Co. Ltd.

South Sunfang Rd. 8, Kandun, CN-315300 Cixi, Ningbo, China

Tel: +86 574 63040800

E-mail: info@cixianderui.cn