This website uses cookies to ensure you get the best experience on our website. Read our Privacy Policy for more info.

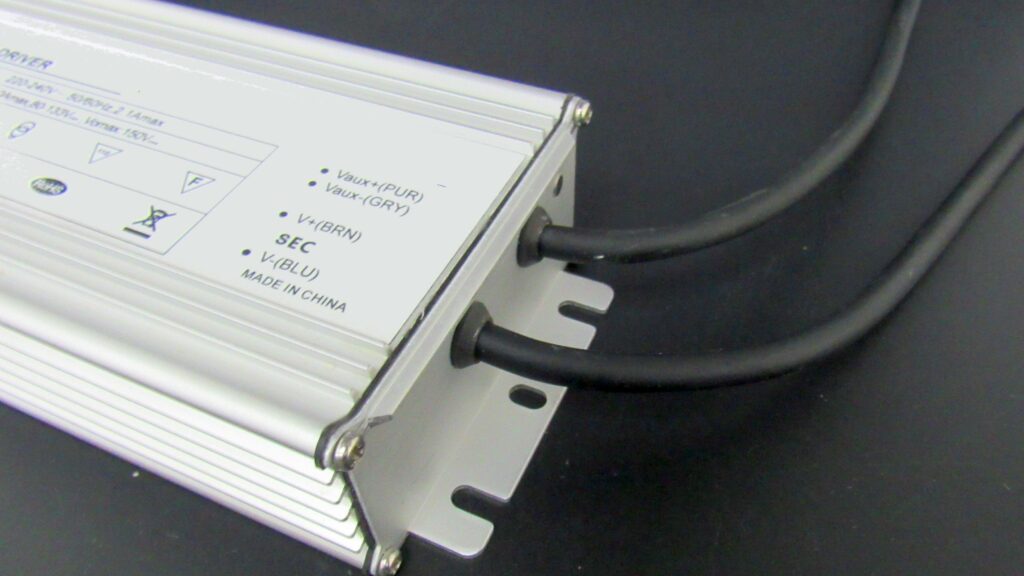

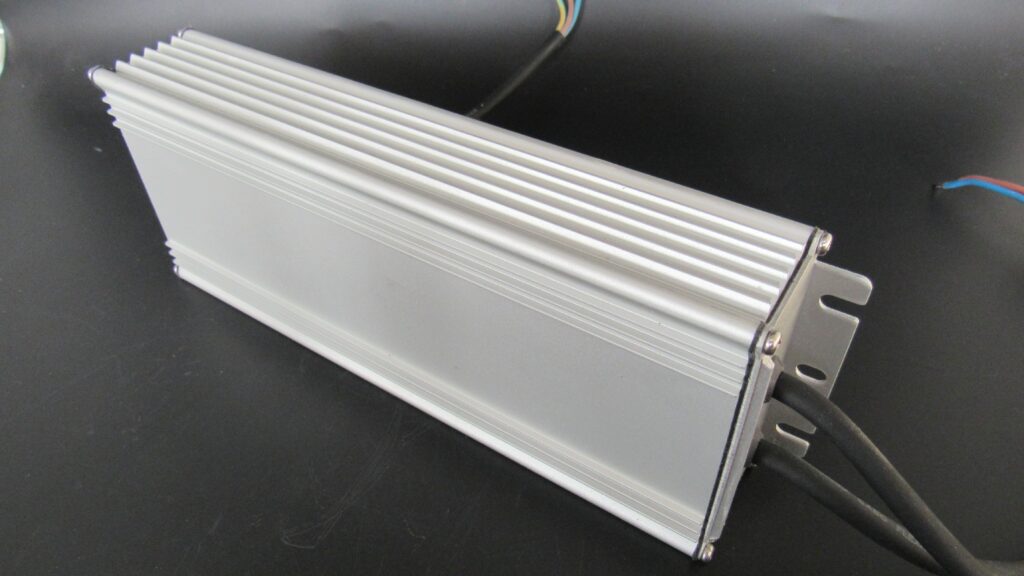

En viktig komponent i systemet som vi lägger lite extra omsorg för en bra design är drivenheten.

Under de senaste åren har drivenheterna utvecklats mer att bli PLC-lösningar med olika buskommunikation och programmeringsmöjligheter. Det innebär att man drastiskt kan reducera antalet komponenter i det övriga systemet. Precis som med all annan elektronik kan man även använda en del designparametrar för att optimera livslängden i applikationen. I första hand handlar det om rampningsfunktioner, men även att aktivt mäta temperatur med hjälp av NTC som är placerat på UV-Modulen.

För mer avancerade system har vi möjlighet att para styrningar och UV-system redan under konstruktionen och anpassa mjukvaran för den aktuella produktionen. Då kan man tänka att det behöver man inte om man låser sin BIN, men det finns fördelar med att kunna ha en mer öppen BIN för att ha kortare leveranstider, större flexibilitet och lägre kostnad i produktion. Egenskaperna för hur slutprodukten används med avseende på omgivningstemperatur ger även möjlighet för att med förprogrammerade scenario justera effekten. För en fast installation ger det möjlighet att sänka effekten och öka tiden för att nå samma slutresultat. Ett exempel på det är vid lackning av trälister justera effekten som funktion av transportbandets hastighet. Fördelen med lösningen är att man oavsett installation får samma processresultat.

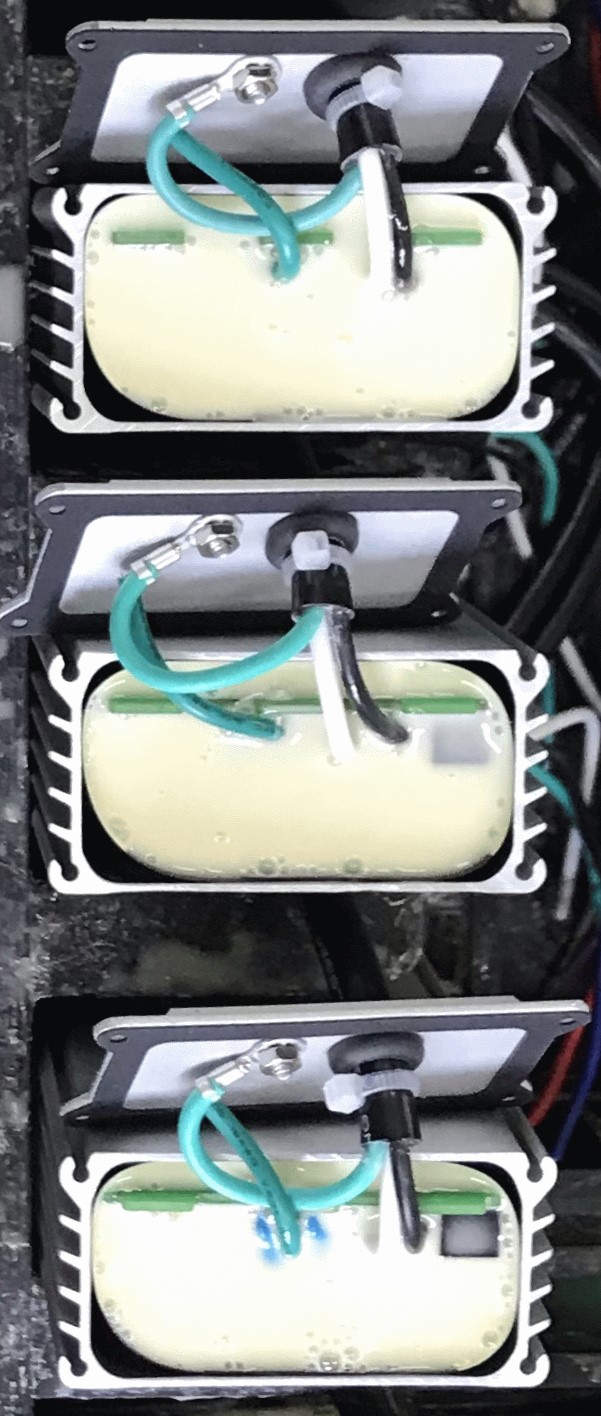

Att använda ett och samma system oavsett vilken marknad som systemet erbjuds på har fördelar för volymproduktionen. När vi utvecklar system föredrar vi att använda samma moduler för att öka produktionsvolymerna. Att serie-, eller parallellkoppla UV-Moduler är kostnadseffektivt sätt att nå högre produktionsvolymer på de ingående komponenterna och nå många olika effektområden. Fokusera på minsta gemensamma nämnare och säkerställ att enheterna sömlöst kan utökas.

För de flesta applikationer idag så är det konstantström som är den önskade metoden av att kontrollera uteffekten på UV-modulerna. I styrningens enklaste form är det just det enda som behövs för att driva. Nästa steg är en återkoppling av något slag som syftar till att skapa kontroll, eller styrning. Som exempel för att skapa kontroll är det en NTC termistor som placeras på en strategisk plats som är i relation till JT, Junction temperatur. En signal från NTC kan vara för att snabbt kunna detektera om kylningen har fallerat, en pump eller fläkt som stannat. Signalen kan användas för att tala om att temperaturen, som är en summa av arbetstemperatur och omgivningstemperatur, behöver justera något i systemet. Den signalen används sedan för att internt i styrningen reglera effekten, eller helt enkelt stänga av systemet för att skydda komponenter och förebygga produktionsstopp. Från styrningen kan man även ha en AUX-utgång med en lägre spänning för att driva liten extern fläkt, eller andra sensorer såsom IR-sensor. En DALI-styrning är nog den vanligaste kommunikationen i större system, men även andra BUS-lösningar finns att tillgå för utökad återkoppling.

För att skapa ett bra system är det bra att använda driverns egenskaper även för att bekräfta simuleringar. Ett UV-Ledsystem består till huvudsak av tre komponenter; Det är drivenheten, UV-Modulen samt kylningen. En UV-Moduls livslängd är till stor del beroende av kylningens egenskaper. Det handlar inte bara om kylflänsens utformning och verkningsgrad, utan även om hur den totala kylningen ser ut under alla tänkbara scenarier. Då skall man ta hänsyn till event som en klämd kylslang, igensatta filter, eller som vid handhållna enheter att luftfilter är delvis igensatta.

Programmeringsmässigt innebär det att med styrningens hjälp skydda UV-modulerna från överhettning och använda NTC för att snabbt kontrollera uteffekten. Det är möjligt att sätta tröskelvärden och uteffekten som en funktion av temperaturen. Denna programmering sker med hjälp av NFC installerad i Androidenhet på fältet, eller via USB med NFC-modul på kabel till dator.

Att skapa och bygga kompletta produkter för industriellt bruk för UV-led är en del i den vidareutvecklingen som startade med ett kvalitetskontrollcenter för optoelektronik i Cixi, Kina.

Ett komplett system som optimeras för produktion redan under utvecklingsfasen skapar en mer kostnadseffektiv lösning och reducerar utvecklingstiden. Då samtliga delar i systemet kan testas tidigt både med avseende på optolektriska egenskaper, såväl som termiska, är det en fördel. Som exempel så kan det handla om att optimeringen av den kylkroppen integreras i den bärande konstruktionen för att reducera antal komponenter och ge ett snabbare montage. Den tredje generationens LED, COB (Chip On board) har fördelar i förhållande till SMD på många plan. Den mest signifikanta är att antalet felkällor minskar samt en lägre kostnad. Energitätheten är normalt bara begränsad av kylförmågan, vilket gör att även en liten designförändring kan få stora betydelser för prestanda.

När arbetet startar med design av en ny COB-enhet görs det ofta utifrån ett givet scenario där intensitet, avstånd och våglängd är kända parametrar. De delarna är bara en liten del av den kompletta ODM-lösningen. Vid utvecklingsprojekt med nya kunder är det ofta komponenter där vi får förfrågan först. Historiskt sett är det en modell att arbeta som inköpare där man komponentvis söker den lägsta priset per komponent med en viss specifikation. Den typen av förfrågningar är vanlig när vi kommer in sent i ett projekt. Efter en tid flyttas fokus normalt till kompletta ODM-lösningar med optimerad logistik och helheten blir mer intressant än komponenterna.

Vi presenterar gärna visionen om hur vi ser att den slutgiltiga lösningen bör utformas och hur logistiken fungerar. Helhetsperspektivet är viktigt för oss på Check Point Group att presentera baserat på vår erfarenhet av hur en komplett leverans ofta ser ut när produkten är klart för lansering. För vår kund innebär det att de får en bild över var vi ser som en naturlig ODM-lösning med tillhörande logistik. En modell där slutprodukten är förpackad för slutanvändaren och kan distribueras direkt till distributören eller slutkund, om så önskas.

För design av substrat och val av chip och övriga material har vi en palett av lösningar att arbeta med. Beroende på energitätheten kan det vara lämpligt att välja ett kopparsubstrat eller aluminiumsubstrat. Grupperingen av enheten är till stor del beroende av vilket arbetsområde som spänningen på styrningen arbetar med samt vilka övriga komponenter som skall integreras i systemet. Det är tre områden som ingår i det snävaste gränssnittet som vi rekommenderar och det är UV-modul, drivenhet och kylenhet. Utöver det kan man sedan bygga på med den övriga konstruktionen för att få en komplett produkt. Varför vi väljer att ha kontroll över både den elektriska och termiska delen är helt enkelt för att de är sammanlänkade och utvecklingsmässigt sker parallellt.

För att skapa en bra bild över hur den slutgiltiga produkten kommer att upplevas är en prototyp ett bra steg på vägen. Det kan handla om att testa komponenters egenskaper, eller styrningens programmering och funktionalitet. Vi utvärderar kontinuerligt nya lösningar i vårt kvalitetskontrollcenter där möjligheten finns att testa både miljö och optiska egenskaper. Varje enskild UV-modul testas och därefter kontrolleras även delmontage. För komplett montage så kompletterar vi med 3D-printade, laserskurna eller bearbetade komponenter. I det här skedet är det bra att vänta med verktygsframtagning för att först kunna utvärdera funktion.

Att sätta upp punkter för funktionsprototyper är viktigt i den här typen av utveckling för att kunna låsa en del parametrar i utvecklingen och vara säker på att arbetet går snabbt fram mot en produkt som går att kommersialisera. Det är en snabbt växande marknad som UV-Led erbjuder.

Check Point Group

Check Point China AB

Lerbacksgatan 8

SE-571 38 Nässjö, Sweden

Tel: +46 380 15188

E-mail: info@checkpointgroup.se

Cixi Anderui Manufacturing Co. Ltd.

Cixi Anderui Imp. & Exp. Co. Ltd.

South Sunfang Rd. 8, Kandun, CN-315300 Cixi, Ningbo, China

Tel: +86 574 63040800

E-mail: info@cixianderui.cn